امروزه با افزایش تولید محصولات الکتریکی و پیشرفت تکنولوژی، تعداد برد های الکتریکی مورد استفاده در صنعت خودرو، مراقبت های بهداشتی، هوانوردی، ارتباطات و سایر صنایع به سرعت در حال رشد است. بنابراین اطمینان از قابلیت عملکردی این ماژول ها بسیار مهم است.

با کوچک کردن برد های الکتریکی و افزایش دقت وظرافت انها و همچنین با قرار گرفتن آنها در معرض تأثیرات آب و هوایی (رطوبت، گازها، دما و …) احتمال خرابی انها بیشتر می شود.

در طول پردازش یا تولید قطعات الکترونیکی، آلودگی اغلب روی برد های الکتریکی باقی می ماند. این باقیمانده ها می توانند باعث اتصال کوتاه یا مشکلی برای قابلیت اطمینان دستگاه شوند.

هر زمان که محصولات الکترونیکی لحیم کاری انجام می شود، شار یا سایر انواع آلاینده ها همیشه روی سطح مدار های الکتریکی باقی می مانند، حتی اگر شار تمیزکننده بدون هالوژن اعمال نشود.

تمیز کردن و شستشو برد های الکتریکی پس از لحیم کاری روی سطح، نقش اساسی در تضمین قابلیت اطمینان، عملکردهای الکتریکی و طول عمر محصولات الکترونیکی دارد.

جداسازی و تمیز کردن برد های الکتریکی:

هنگام تمیز کردن برد های الکتریکی، هدف اصلی حذف آلایندهها از برد و مجموعههای هیبریدی است که میتواند به شکست عملکرد در این زمینه کمک کند. استفاده از راهحلهای شستشو برد های الکتریکی مهندسیشده برای اطمینان از تمیزی و حذف کامل آلودگیها مانند باقی ماندههای شار از مجموعههای مورد استفاده در کاربردها و صنایع با قابلیت اطمینان بالا مانند خودروسازی، پزشکی، هوافضا، مخابرات و نظامی ضروری است.

دلایل خرابی میدان برد های الکتریکی :

1. مهاجرت الکتروشیمیایی

2. جریان نشتی

3. نقص پوشش منسجم

فرآیندهای تمیز کردن برد های الکتریکی استاندارد صنعتی:

1. پاک کننده های درون خطی

2. پاک کننده دسته ای

3. پاک کننده فاز گاز

4. پاک کننده اولتراسونیک

5. تمیز کردن دستی

چالش های پیچیده برای تمیز کردن برد های الکتریکی :

همانطور که کاربردهای تکنولوژیکی پیچیده تر می شوند، بردهای مدار الکتریکی که آنها را تغذیه می کنند نیز پیچیده می شوند. امروزه مدار های الکتریکی می توانند کارهای بیشتری انجام دهند و در عین حال از فضای کمتری از طریق اجرای موارد زیر استفاده کنند:

- ارتفاعات پايين بندي قطعات

- افزایش تراکم برد

- انواع اجزای انباشته و پیچیده

- افزایش استفاده از مواد حساس

یافتن محصول شستشو مناسب برای کاربرد شما بسیار مهم است. در شرکت ما، مواد تمیز کننده با دقت بالا با فناوری شیمیایی اختصاصی کار می کنند. ما راهحلهایی را ارائه میکنیم که با طیف گستردهای از الکترونیک و مواد سازگار هستند، راهحلهای فرآیندی کاملاً متناسب، و تعهد به توسعه شیمی مهندسی پیشرو در صنعت از طریق سرمایهگذاری مستمر در تحقیق و توسعه.

علل خرابی فیلد مدار های الکتریکی

دلایل زیادی وجود دارد که باعث می شود یک برد در این زمینه شکست بخورد. خطر شکست را می توان با حذف بقایای مربوط به تولید و جابجایی کاهش داد. اجزای خمیر لحیم کاری (رزینها و فلاکسها) جزء لاینفک فرآیند تولید مدار های الکتریکی هستند، اما اگر بقایای این عناصر پس از فرآیند مونتاژ حذف نشوند، میتوانند منجر به مشکلات رایج و قابل پیشبینی شوند.

1. مهاجرت الکتروشیمیایی (ECM):

مهاجرت الکتروشیمیایی عبارت است از ” رشد رشته های فلزی رسانا یا دندریت ها بر روی یا از طریق یک برد تحت تاثیر بایاس ولتاژ DC” (IPC-TR-476A). ECM می تواند اتصالات ناخواسته ای را روی برد شما ایجاد کند که می تواند باعث اتصال کوتاه شود. دو مکانیسم رایج ECM عبارتند از:

- رشته های آندی رسانا (CAF) که هنگام مهاجرت در برد الکتریکی تشکیل می شوند.

- رشد دندریتی که در امتداد سطح برد رخ می دهد و مورفولوژی درخت مانند (دندریت) ایجاد می کند.

2. جریان نشتی ناشی از آلودگی:

فعال کننده های شار باقی مانده بر روی برد پس از فرآیند مونتاژ برد های الکتریکی رایج ترین منبع جریان نشتی در برد ها هستند. شارها باید فعالکنندهها را از طریق یک لایه رزین بیاثر محصور کنند، اما به دلیل مشخصات لحیم کاری، توزیع گرما، و چرخه حرارتی (با تأثیر اضافی توزیع مس و اجزای سنگین) ممکن است کپسولهسازی کافی فعالکنندهها وجود نداشته باشد.

اگر آنها در مناطقی از برد وجود داشته باشند که تقاضاهای زیادی برای مقاومت عایق سطح وجود دارد، رطوبت در محیط می تواند باعث نشت جریان شود، یکپارچگی سیگنال را به خطر بیندازد و منجر به خرابی قطعه یا برد شود. این مناطق می توانند نزدیک به هادی های زمین، هادی های مدار ولتاژ، خازن های پشتیبانی، بین پین های کنتاکت های نوسانگر یا پل های اندازه گیری باشند.

3. نقص پوشش منسجم:

پوششهای منسجم لایههایی از مواد هستند که روی برد الکتریکی و اجزای آن اعمال میشوند و به آن میچسبند تا از خطرات محیطی محافظت کنند. طیف گسترده ای از مواد به عنوان پوشش های منسجم استفاده می شود که از لایه های ضخیم سیلیکونی گرفته تا پوشش های نانو مانند Parylene می باشد. پوشش، زمانی که اعمال می شود، با شکل همه چیز روی سطح، از جمله هر گونه آلاینده یا باقی مانده از فرآیند تولید مطابقت دارد. آلایندههای به دام افتاده میتوانند باعث تاب برداشتن، ترک خوردن یا پوسته شدن پوششهای منسجم شوند که برد را مجدداً در معرض خطرات محیطی قرار میدهد که لایه پوشش قرار است در برابر آن محافظت کند.

روش های شستشو برد الکترونیکی

اگر در طول فرآیند تولید برد های الکتریکی به مکانیسمهای خرابی احتمالی توجه نشود، قابلیت اطمینان برد بلند مدت میتواند به خطر بیفتد. تمیز کردن آلاینده ها و بقایای مجموعه های مدار در مراحل کلیدی، بخش مهمی از هر فرآیند مهندسی قابلیت اطمینان است و به عنوان یک کاهش دهنده خطر فعال در برابر خرابی میدان عمل می کند.

1. ماشین شستشو درون خطی

ماشینهای شستشو درونخط اسپری در هوا هنگام تمیز کردن مجموعههای الکترونیکی با برد دارای اجزای مقاومت کم و زمانی که نیاز به توان تولید بالا دارند، ایدهآل هستند. بردها بر روی یک تسمه نقاله اتوماتیک قرار می گیرند و مراحل جداگانه ای را طی می کنند، جایی که تمیز کردن، شستشو و خشک کردن در بخش های جداگانه ماشین خطی انجام می شود.

2. دستگاه شستشو دسته ای

سیستم دسته ای اسپری در هوا با استفاده از فناوری بسیار شبیه به فناوری مورد استفاده در ماشین ظرفشویی عمل می کند. تمام مراحل فرآیند در یک محفظه فرآیند مشابه اجرا می شود. محیط شستشو از طریق اتصالات نازل روی بازوهای اسپری چرخان بر روی مجموعه های الکترونیکی اسپری می شود. اثر تمیز کنندگی عمدتاً با حجم محیط تمیزکننده عبور داده شده از روی لایه ها به جای فشار جت اسپری مانند فرآیندهای درون خطی به دست می آید.

3. روش تمیز کردن فاز گاز

سیستم تغلیظ تجهیزات ابتدا روشن می شود تا به مدت 5 تا 10 دقیقه کار کند. سپس، سیستم گرمایش تجهیزات روشن می شود تا عامل تمیز کننده حرارت به دمای جوش برسد. برد مدار در سبد شستشو قرار می گیرد و سپس در مخزن جوش قرار می گیرد.

مدت زمان جوش 3 تا 5 دقیقه طول می کشد. سپس سبد را برای تمیز کردن بخار به مدت 3 تا 5 دقیقه در منطقه بخار قرار می دهیم. سپس سطح برد مدار با ماده پاک کننده به مدت 10 تا 20 ثانیه پاشیده می شود. پس از آن، سبد به مدت 1 تا 2 دقیقه کمی در مخزن آبکشی قرار می گیرد. در نهایت دستگاه ها از طریق تراکم خشک شده و پس از تبخیر کامل عامل، سبد خارج می شود.

هنگامی که برد در بخار عامل داغ قرار می گیرد، بخار داغ روی سطح برد مدار که سطح نسبتاً سردی دارد متراکم می شود و باعث می شود کثیفی گریس روی سطح جزء برد حل شود. کثیفی گریس حل شده در ماده جوش فرو می رود در حالی که بخار روی سیم پیچ متراکم که در اطراف عامل جوش است جمع می شود. بخار در حالت مایع به سلول جداسازی باز می گردد که می تواند با جداسازی آب و فیلتر ناخالصی بازیافت شود.

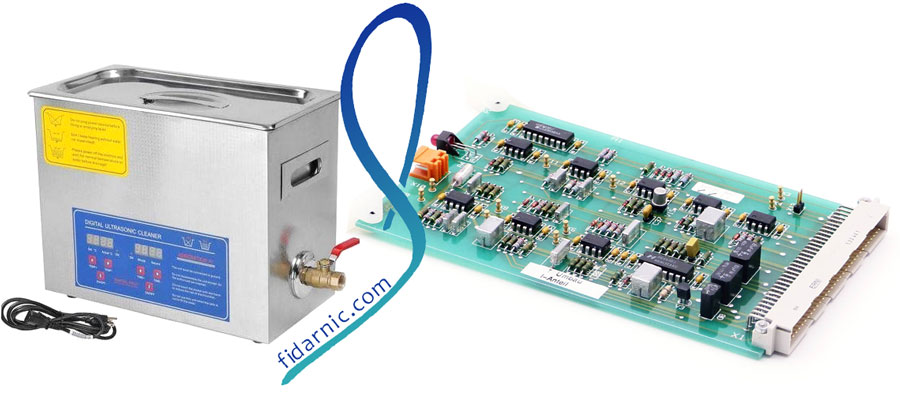

4. دستگاه شستشو التراسونیک

سیستم های التراسونیک ، برد ها را در یک محیط تمیز کننده غوطه ور می کنند که سپس با امواج صوتی بیش از 20 کیلوهرتز به هم می زند. شستشو التراسونیک می تواند در تمیز کردن قطعات و هندسه های پیچیده مفید باشد زیرا امواج صوتی می توانند از هر زاویه به برد مدار پر شده برسند. ( مطلب پیشنهادی : دستگاه التراسونیک ) بسیاری از دستگاه شستشو صنعتی دارای تنظیم فرکانس خودکار برای مدولاسیون فرکانس کاری اولتراسوند (جاروب) هستند که از “نقاط داغ” جلوگیری میکند و امکان تمیز کردن مواد را فراهم میکند.

روش کار:

حلال استون در روش شستشو اولتراسونیک استفاده می شود. ابتدا برد الکتریکی به مدت ده دقیقه در حلال استون خیس می شود. سپس در ظرف کوارتز مخصوص اتیل الکل مطلق که برد مدار در آن خیس می شود قرار می گیرد. در مرحله بعد، تمیز کردن اولتراسونیک پس از قرار دادن ظرف کوارتز در مخزن تمیز کردن اولتراسونیک انجام می شود.

تمیز کردن اولتراسونیک به مدت پنج دقیقه با قدرت اولتراسونیک 240 وات طول می کشد و پس از خاموش شدن کلید تمیز کننده اولتراسونیک ظرف کوارتز با یک سبد خارج می شود. سپس از آب یونیزه شده برای شستشو به مدت 5 دقیقه و از الکل اتیلیک مطلق برای انجام آبگیری روی برد مدار استفاده می شود. در نهایت از گاز نیتروژن برای خشک کردن سطح استفاده می شود.

مطلب پیشنهادی » حمام التراسونیک

در طی فرآیند شستشو برد الکترونیکی ، برد مدار داخل عامل الکل اتیلیک قرار می گیرد که با تمیز کردن دستی متفاوت است. بسته به اصل ارتعاش اولتراسونیک، شستشو برد با هدف شستن بقایای شار و آبگیری توسط آب دیونیزه انجام می شود. در نهایت مرحله خشک کردن با کمک گاز نیتروژن فرا می رسد.

5. شستشو دستی

گاهی اوقات برد های الکتریکی جداگانه باید با هندسه ها و مواد منحصر به فرد تمیز شوند. در این مورد، هیچ چیز بهتر از گریس آرنج خوب و قدیمی نیست. شستشو دستی برد الکترونیکی نیازی به سرمایهگذاری در تجهیزات ندارد و در برنامههایی که توان عملیاتی آن کم است مانند ساخت نمونههای اولیه یا انجام مجدد/تعمیر قطعات الکترونیکی رایج است. اگر یک تأسیسات دارای توان متوسط/بالا است، چندین شیفت کاری را انجام می دهد و به نتایج تمیز کردن قابل اطمینان و قابل تکرار نیاز دارد، یک فرآیند تمیز کردن خودکار توصیه می شود.

روش کار:

محلول استون برای خیساندن بردهای الکتریکی برای حدود 10 دقیقه استفاده می شود. سپس از یک برس برای پاک کردن آلاینده ها در محل اتصال لحیم در محلول اتانول استفاده می شود. سپس، برد قبل از استفاده از آب دیونیزه شده برای شستشو به مدت 3 دقیقه خارج می شود. پس از آن، اتیل الکل استفاده می شود. در نهایت، از گاز نیتروژن برای خشک کردن سطح برد تا زمانی که هیچ علامت آب دیده نشود استفاده می شود.

در طول فرآیند تمیز کردن دستی، استون با حلالیت بالاتر برای خیساندن برد استفاده میشود، که میتواند به طور موثر آلایندهها را در محلول حل کند. سپس برد مدار با قرار دادن برد های مدار در الکل اتیلیک که آلایندههای شار دقیق آن پاک شده است، از مسواک زدن فیزیکی عبور میکند. در مرحله بعد، حلال آلی باید با کمک آب دیونیزه شده از آب خارج شود. در نهایت، گاز نیتروژن برای خشک کردن سطح برد استفاده می شود تا تمیز کردن دستی پس از لحیم کاری سطحی انجام شود.

توصیه می شود برد های الکتریکی را به صورت دستی با برس تمیز کننده شستشو و تمیز نکنید زیرا این کار می تواند به برخی از قطعات آسیب برساند، راه حل بهتر، استفاده از پاک کننده التراسونیک به دنبال این فرآیند است.

تیم مهندسی ما راهحلها و توصیههای کامل بهینهسازی فرآیند را ارائه میکند و چیزی بیش از یک محصول ارائه میکند. شرکت ما می تواند به شما در مدیریت بهتر عملکرد، اندازه گیری نتایج و کنترل هزینه های خود کمک کند.

مطلب پیشنهادی : دستگاه شستشو هشبرد ماینر